專業(yè)低溫設(shè)備定制

Professional liquid nitrogen container customization service

液氮自動(dòng)供液設(shè)備供液精度失準(zhǔn)問題解析與解決

液氮自動(dòng)供液設(shè)備是半導(dǎo)體制造、生物樣本庫(kù)、食品速凍及醫(yī)療冷凍等領(lǐng)域的核心設(shè)備。其供液精度直接關(guān)乎產(chǎn)品質(zhì)量、工藝穩(wěn)定性與成本控制。一旦出現(xiàn)精度失準(zhǔn),輕則造成原料浪費(fèi),重則導(dǎo)致批次報(bào)廢甚至安全事故。本文將深入剖析液氮供液精度失準(zhǔn)的根源,并提供切實(shí)可行的解決方案。

一、供液精度失準(zhǔn)的典型表現(xiàn)與核心影響

-

表現(xiàn):

-

液位控制偏差: 目標(biāo)液位與實(shí)際液位持續(xù)不符,過高或過低。

-

流量/重量波動(dòng): 實(shí)際輸出流量或重量與設(shè)定值存在明顯、不可接受的誤差。

-

供液時(shí)間異常: 完成相同供液任務(wù)所需時(shí)間顯著延長(zhǎng)或縮短。

-

參數(shù)設(shè)定失靈: 控制系統(tǒng)參數(shù)調(diào)整后,設(shè)備響應(yīng)與預(yù)期不符。

-

報(bào)警頻發(fā): 液位超限、流量異常等報(bào)警頻繁觸發(fā)。

-

-

核心影響:

-

工藝失控: 關(guān)鍵冷凍/冷卻過程溫度曲線偏離,產(chǎn)品質(zhì)量(如細(xì)胞存活率、材料性能、食品口感)下降甚至報(bào)廢。

-

成本飆升: 液氮過度消耗或供給不足導(dǎo)致生產(chǎn)中斷,顯著增加運(yùn)營(yíng)成本。

-

安全風(fēng)險(xiǎn): 液位過低可能損壞設(shè)備或樣本,液位過高或壓力失控存在泄漏、爆炸風(fēng)險(xiǎn)。

-

設(shè)備損耗: 頻繁啟停或非正常工作狀態(tài)加速閥門、泵、傳感器等部件老化。

-

二、供液精度失準(zhǔn)的根源剖析

精度失準(zhǔn)非單一因素所致,而是設(shè)備系統(tǒng)中多個(gè)環(huán)節(jié)相互作用的結(jié)果:

-

感知失真:液位與流量測(cè)量的“失明”

-

傳感器失效/漂移:

-

電容式/射頻導(dǎo)納式液位計(jì): 極寒環(huán)境導(dǎo)致探頭結(jié)霜、結(jié)冰,嚴(yán)重干擾電場(chǎng)分布;介電常數(shù)變化(如雜質(zhì)積聚)影響測(cè)量。

-

差壓變送器: 引壓管堵塞(冰晶、雜質(zhì))、膜片受冷變形或零點(diǎn)漂移,導(dǎo)致壓力測(cè)量失真。

-

稱重傳感器: 機(jī)械結(jié)構(gòu)受冷收縮應(yīng)力、基礎(chǔ)振動(dòng)、或過載沖擊導(dǎo)致線性度、重復(fù)性變差,零點(diǎn)漂移。

-

流量計(jì)(質(zhì)量/渦街等): 低溫導(dǎo)致流體特性變化(密度、粘度),超出標(biāo)定范圍;管道振動(dòng)干擾信號(hào);雜質(zhì)磨損葉輪或破壞探頭。

-

-

安裝與校準(zhǔn)缺陷: 傳感器安裝位置不當(dāng)(如靠近進(jìn)液口、拐彎處)、未垂直安裝、未執(zhí)行定期校準(zhǔn)或校準(zhǔn)方法錯(cuò)誤(如未在低溫下校準(zhǔn))。

-

-

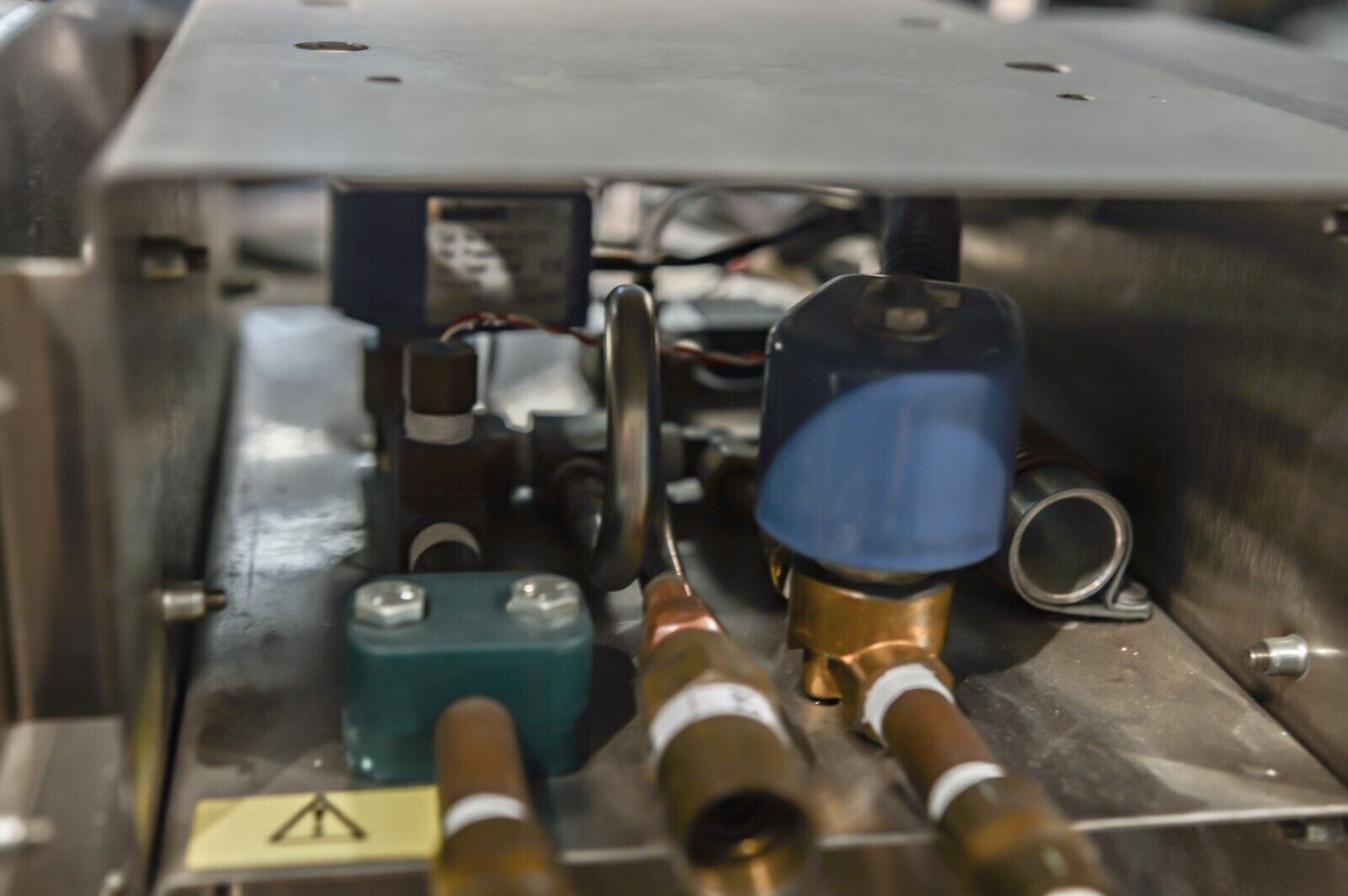

執(zhí)行偏差:閥門與調(diào)節(jié)機(jī)構(gòu)的“失控”

-

低溫閥門故障:

-

卡滯/泄漏: 運(yùn)動(dòng)部件(閥桿、閥芯)低溫變形、密封件(O型圈、填料)低溫硬化失效或磨損,導(dǎo)致閥門無(wú)法關(guān)嚴(yán)或開度不準(zhǔn)。

-

響應(yīng)遲緩: 執(zhí)行機(jī)構(gòu)(電磁閥、氣動(dòng)/電動(dòng)執(zhí)行器)在低溫下潤(rùn)滑失效、氣路結(jié)冰、或功率不足,動(dòng)作變慢。

-

-

調(diào)節(jié)閥特性偏移: 閥門的流量特性(線性、等百分比)因低溫磨損、氣蝕破壞而改變,導(dǎo)致開度指令與實(shí)際流量關(guān)系非線性化。

-

-

決策失誤:控制邏輯與參數(shù)的“錯(cuò)亂”

-

PID參數(shù)失調(diào): 液氮系統(tǒng)具有強(qiáng)非線性、大滯后特性。初始參數(shù)或固定參數(shù)無(wú)法適應(yīng)實(shí)際工況變化(如杜瓦瓶壓力波動(dòng)、用液量突變),導(dǎo)致超調(diào)、震蕩或調(diào)節(jié)緩慢。

-

控制邏輯缺陷: 邏輯設(shè)計(jì)未充分考慮低溫特殊性(如閥門動(dòng)作頻率限制以防結(jié)冰)、模式切換(如加液模式 vs 供液模式)策略不合理。

-

設(shè)定點(diǎn)錯(cuò)誤/干擾: 人為輸入錯(cuò)誤設(shè)定值;通信干擾導(dǎo)致設(shè)定值傳輸異常。

-

-

環(huán)境侵蝕:極寒與物理的“挑戰(zhàn)”

-

真空失效/絕熱劣化: 杜瓦瓶或管道真空夾層泄漏,絕熱材料(珠光砂等)沉降或吸濕失效,導(dǎo)致液氮異常氣化加劇,壓力、液位波動(dòng)劇烈。

-

管道“呼吸效應(yīng)”與氣阻: 長(zhǎng)距離供液管因溫度梯度產(chǎn)生劇烈氣化,形成“氣塞”阻礙液流;管道布局不合理(過多彎頭、爬升)增大流阻。

-

外部熱侵入: 保溫層破損、密封不良,環(huán)境熱量持續(xù)侵入,加速液氮?dú)饣?

-

機(jī)械應(yīng)力形變: 設(shè)備、管道在反復(fù)冷熱循環(huán)下產(chǎn)生應(yīng)力變形,影響傳感器定位、閥門對(duì)中性等。

-

三、系統(tǒng)性解決方案:精準(zhǔn)定位,綜合施策

解決精度失準(zhǔn)需采用系統(tǒng)化方法,從感知、執(zhí)行、決策到環(huán)境進(jìn)行全方位優(yōu)化:

-

精準(zhǔn)感知:保障測(cè)量基石

-

傳感器選型升級(jí):

-

液位:優(yōu)先選用低溫專用型伺服液位計(jì)、磁致伸縮液位計(jì)(抗結(jié)霜干擾強(qiáng));或非接觸式雷達(dá)液位計(jì)(需考慮介電常數(shù))。

-

流量:低溫質(zhì)量流量計(jì)(直接測(cè)質(zhì)量,受溫度壓力影響小)。

-

稱重:選用低溫環(huán)境認(rèn)證、高精度的稱重模塊,確保基礎(chǔ)穩(wěn)固、防振動(dòng)。

-

-

強(qiáng)化安裝與維護(hù):

-

嚴(yán)格按規(guī)范安裝(垂直度、位置避開擾動(dòng)源)。

-

實(shí)施定期校準(zhǔn): 制定計(jì)劃,使用經(jīng)溯源的標(biāo)準(zhǔn)器,在設(shè)備實(shí)際工作溫度或接近溫度下進(jìn)行校準(zhǔn)(至關(guān)重要!)。

-

定期檢查探頭清潔度,及時(shí)除霜除冰(必要時(shí)設(shè)計(jì)加熱防凍裝置)。

-

-

冗余與融合: 對(duì)關(guān)鍵參數(shù)(如主杜瓦液位)采用雙傳感器冗余配置;探索多傳感器數(shù)據(jù)融合技術(shù)提升可靠性。

-

-

可靠執(zhí)行:優(yōu)化閥門與驅(qū)動(dòng)

-

閥門選型與管理:

-

選用低溫專用閥門(深冷截止閥、波紋管密封閥等),材質(zhì)(如316L SS)和密封件(PTFE、柔性石墨等)需耐深冷。

-

建立閥門預(yù)防性維護(hù)計(jì)劃:定期檢查密封性、潤(rùn)滑(低溫脂)、動(dòng)作靈活性,及時(shí)更換老化部件。

-

-

執(zhí)行機(jī)構(gòu)保障: 確保氣源干燥(防結(jié)冰),檢查電磁閥/執(zhí)行器在低溫下的性能,必要時(shí)增加保溫或加熱。

-

-

智能決策:升級(jí)控制策略

-

自適應(yīng)/先進(jìn)控制:

-

PID參數(shù)自整定: 實(shí)施在線或批次后的自整定,適應(yīng)工況變化。

-

前饋補(bǔ)償: 引入主要擾動(dòng)(如杜瓦壓力、環(huán)境溫度)進(jìn)行前饋控制,提升響應(yīng)速度。

-

模型預(yù)測(cè)控制: 對(duì)復(fù)雜、大滯后系統(tǒng)效果顯著(需建立精確模型)。

-

-

優(yōu)化控制邏輯:

-

細(xì)化模式切換邏輯,增加必要的互鎖和保護(hù)。

-

對(duì)閥門動(dòng)作設(shè)置合理的小間隔時(shí)間和速率限制,防止因頻繁動(dòng)作導(dǎo)致局部結(jié)冰卡死。

-

-

數(shù)據(jù)監(jiān)控與診斷:

-

部署SCADA/HMI系統(tǒng),實(shí)時(shí)監(jiān)控關(guān)鍵參數(shù)、閥門狀態(tài)、報(bào)警信息。

-

利用歷史數(shù)據(jù)進(jìn)行趨勢(shì)分析,實(shí)現(xiàn)預(yù)測(cè)性維護(hù),在故障發(fā)生前預(yù)警(如傳感器漂移趨勢(shì)、閥門動(dòng)作時(shí)間變長(zhǎng))。

-

-

-

環(huán)境保障:筑牢運(yùn)行根基

-

絕熱性能驗(yàn)證與修復(fù):

-

定期檢測(cè)杜瓦瓶真空度(夾層壓力)、外殼溫度(紅外測(cè)溫)。

-

發(fā)現(xiàn)真空失效或絕熱劣化,及時(shí)進(jìn)行專業(yè)維修或更換。

-

-

管道系統(tǒng)優(yōu)化:

-

優(yōu)化管路設(shè)計(jì):縮短距離、減少?gòu)濐^爬升、避免U型彎。

-

加強(qiáng)管道保冷:確保保溫層完好、密封(尤其閥門法蘭處),使用高效絕熱材料(如PIR/PUR)。

-

考慮汽化器位置:汽化器盡量靠近用氣點(diǎn),減少氣化氣體在管道中的阻力。

-

-

基礎(chǔ)穩(wěn)固與應(yīng)力釋放: 確保設(shè)備、儲(chǔ)罐、管道支架穩(wěn)固,考慮熱脹冷縮補(bǔ)償(膨脹節(jié))。

-

四、建立長(zhǎng)效維護(hù)機(jī)制

-

制定詳盡的SOP: 規(guī)范操作、點(diǎn)檢、校準(zhǔn)、維護(hù)流程。

-

周期性維護(hù)計(jì)劃: 明確傳感器校準(zhǔn)、閥門檢查、絕熱性能檢測(cè)、系統(tǒng)功能測(cè)試的周期與內(nèi)容。

-

人員培訓(xùn): 確保操作和維護(hù)人員理解設(shè)備原理、精度重要性及關(guān)鍵維護(hù)技能。

-

備件管理: 儲(chǔ)備關(guān)鍵易損件(傳感器、密封件、閥門部件)。

總結(jié)

液氮自動(dòng)供液設(shè)備的精度失準(zhǔn)是涉及感知、執(zhí)行、控制與環(huán)境的多因素綜合癥結(jié)。唯有通過精準(zhǔn)診斷(利用監(jiān)控?cái)?shù)據(jù)、現(xiàn)象分析定位根源)、技術(shù)升級(jí)(選用耐低溫專用部件、實(shí)施先進(jìn)控制)、精心維護(hù)(嚴(yán)格定期校準(zhǔn)、檢查、預(yù)防性維護(hù))和環(huán)境優(yōu)化(保障絕熱、優(yōu)化管路)的系統(tǒng)性方案,方能實(shí)現(xiàn)供液精度的長(zhǎng)期穩(wěn)定可靠。持續(xù)的監(jiān)控、分析與維護(hù)機(jī)制的建立,是保障這一低溫核心設(shè)備高效、安全、經(jīng)濟(jì)運(yùn)行的關(guān)鍵所在。將精度控制視為持續(xù)改進(jìn)的過程,方能駕馭極寒之力,確保生產(chǎn)流程的穩(wěn)定高效。

本文鏈接地址:http://www.yizhan100.com.cn/1460.html